friction welding 摩擦圧接

接合部の圧倒的な強度が特長。

摩擦圧接の信頼性でめざす、さらなる高機能製品。

摩擦圧接は、さまざまな分野の高機能製品に活用されています。

特に、異種金属接合において、高い信頼性があり、

例えば、炭素鋼×チタンの摩擦圧接による接合は、

強度と同時に高い耐食性が求められる水中ポンプなどで使われています。

経済性や環境負荷低減など、他にもメリットが多い摩擦圧接は、

時代のニーズに応える技術として、守備領域を大きく拡げています。

features of

friction welding

摩擦圧接5つの特長

-

信頼性の高い継手強度

接合条件因子がすべて物理量であるため、高い再現性があり、接合品質も高水準です。

-

異種材料の接合が容易

高価材料の部分利用など経済的。摩擦圧接では母材同等以上の接合強度が得られます。

-

加工時間・素材費の節約

異なる径の素材の接合は、一体物からの削り出しと比較すると加工時間・素材費を大幅節約。

-

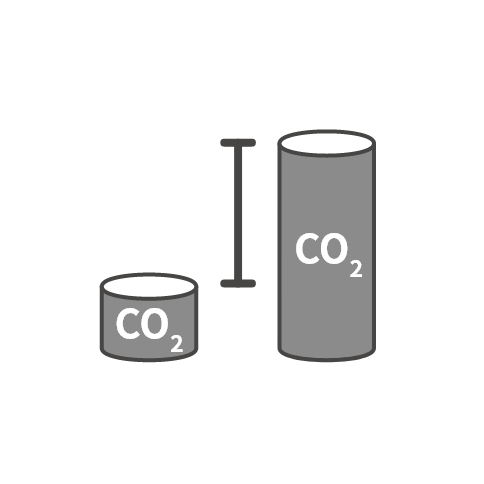

環境にやさしい

火花の飛散やガスの発生リスクが無く、CO2排出量もアーク溶接の1/3以下です。

-

シンプルな制御

物理量因子のみの制御であるため、比較的簡単な作業で精度の高い製品が得られます。

Close up クローズ アップ

「摩擦圧接」が

大幅なコスト削減を可能にする。

-

材料費の

低減に

- 高速度工具鋼…カタサOK!

- 中炭素鋼…じん性UP!

コスト削減 -

製品の

軽量化に

- 空気漏れ無し

- 圧入部の嵌め合い加工不要

軽量化 -

溶接工程の

合理化に

- 品質・生産性向上

- 開先・インロー不要

効率化・合理化 -

製造工程を

見直して

- 冷間鍛造にして

- 機械加工

- 圧入工程省略

工程短縮 -

鍛造費の

低減に

- 型鍛造を分割!

- 長さ自在

コスト低減

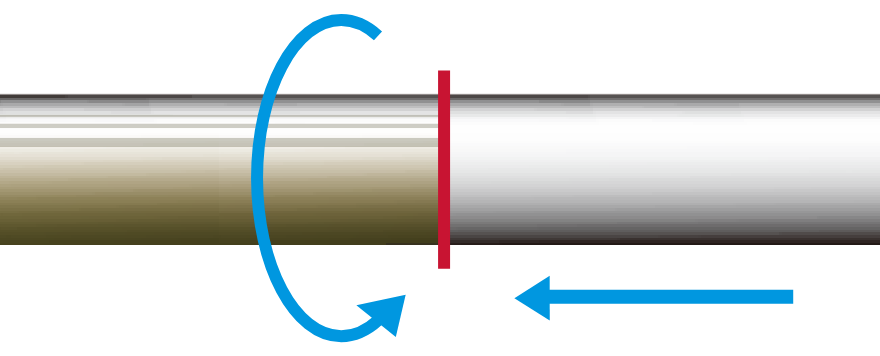

process of

friction welding

摩擦圧接加工のプロセス

-

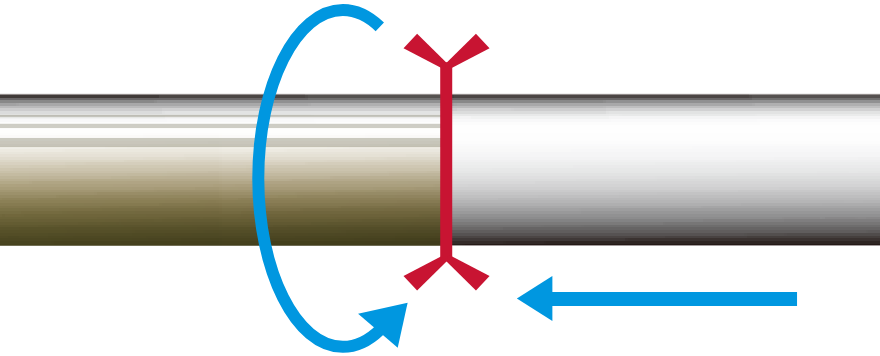

01 初期プロセス

-

02 摩擦発熱プロセス

-

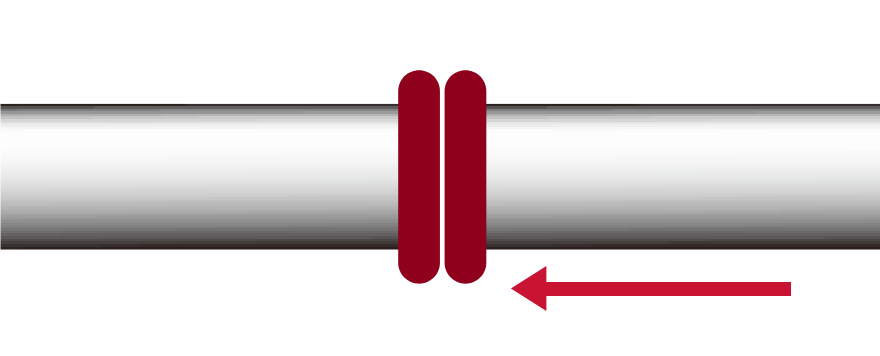

03 アプセットプロセス

-

04 熱処理

圧接後は外周部と中心部とで温度差が生じ、中心部に歪みが溜まり割れが発生してしまいます。特に熱膨張係数の違うものを圧接した場合は圧接直後に炉に入れて徐冷させ、割れを防止いたします。

-

05 検査

- 引張試験

- 曲げ試験

- 超音波試験

引張試験

曲げ試験

超音波検査 -

06 仕上げ加工

Examples Of

Friction Welding Product

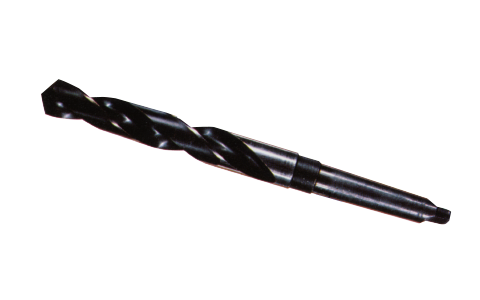

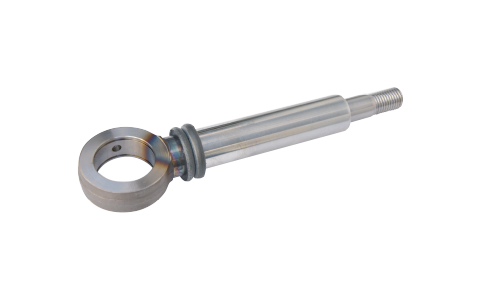

摩擦圧接製品例

-

ピストンロッド -

ターボチャージャー -

アキュムレータ -

エンジンバルブ -

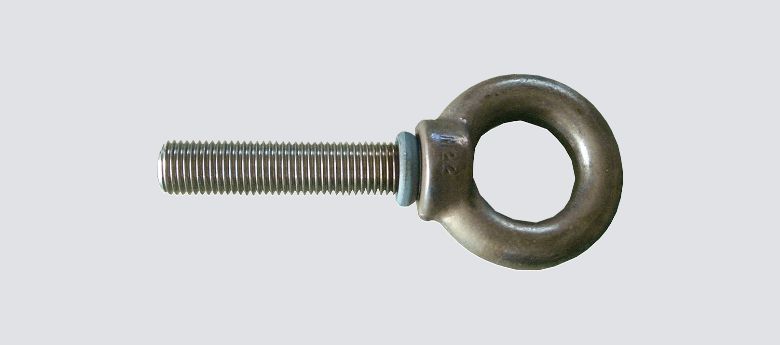

アイボルト -

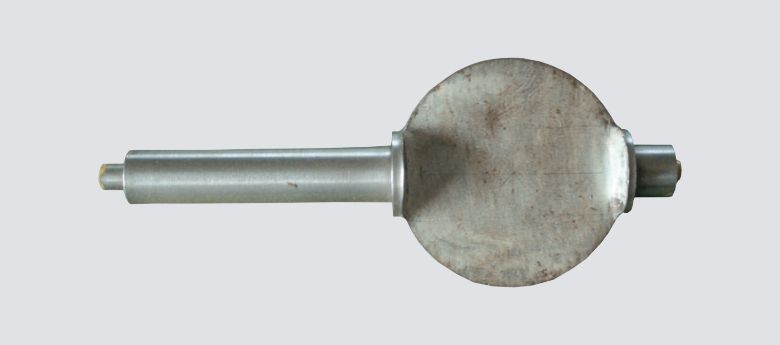

バタフライ弁 -

ヨークシャフト -

コンロッド